您好,欢迎光临广东启绿环保工程设备有限公司官方网站!

他们都在搜索:喷漆废气处理 油墨废气处理 塑胶废气处理 活性炭吸附设备 生物除臭设备

打磨抛光粉尘治理:滤筒除尘器

一、滤筒除尘器工作原理

滤筒除尘器基于表面过滤 + 深层过滤机制,通过多孔滤材拦截打磨抛光过程中产生的金属粉尘、磨料颗粒等污染物,其净化流程可分为三步:

重力沉降:含尘气流进入除尘器后,大颗粒粉尘(粒径>10μm)因重力作用直接沉降至灰斗。

滤材拦截:气流通过滤筒时,粉尘被滤材纤维孔隙(通常 0.5~5μm)拦截,细粉尘(粒径 1~10μm)通过惯性碰撞、扩散效应被吸附在滤材表面。

清灰再生:滤材表面形成粉尘层后,通过脉冲喷吹(压缩空气反吹)或机械振动清除粉尘,确保滤筒持续高效过滤。

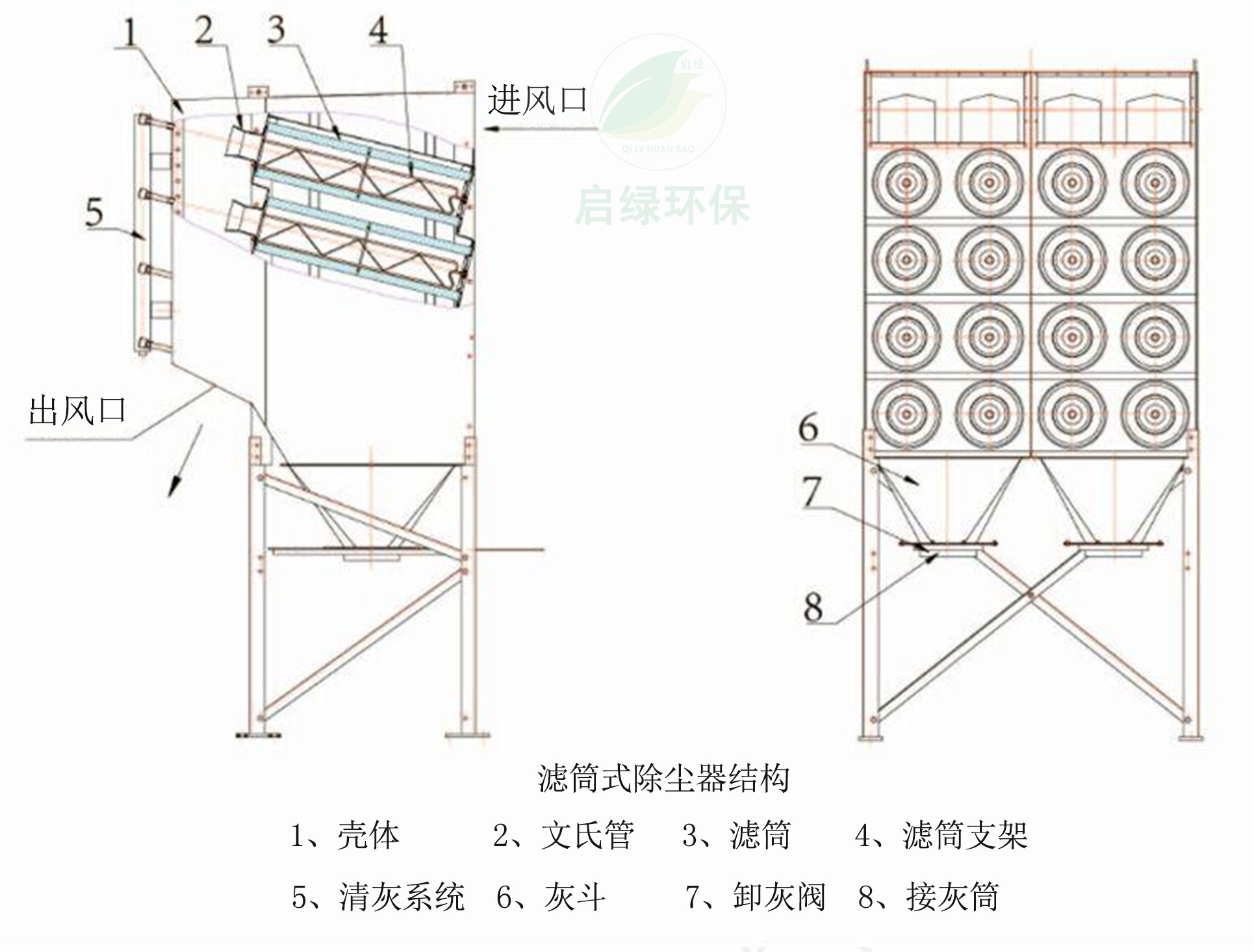

二、滤筒除尘器的结构

箱体系统:由进风段、过滤段、净风段组成,采用碳钢或不锈钢材质,内壁做防腐处理(如环氧树脂涂层)。

滤筒组件:核心部件为折叠式滤筒,滤材多为聚酯纤维(覆 PTFE 覆膜),过滤面积是传统布袋的 2~3 倍,单个滤筒过滤面积可达 10~20㎡。

清灰系统:采用脉冲喷吹装置(气压 0.4~0.6MPa),通过电磁阀控制喷吹管向滤筒内释放高压气流,使滤材瞬间膨胀抖落粉尘。

排灰系统:灰斗锥角≥60°,配置星型卸料器(转速 5~10rpm),防止粉尘堆积堵塞。

三、滤筒除尘器的核心优势

1、高效过滤:对打磨抛光粉尘(如铝粉、不锈钢粉、陶瓷粉尘)的过滤效率达 99.9% 以上,排放浓度可控制在 10mg/m³ 以下。

2、占地紧凑:滤筒垂直安装或倾斜安装,单位体积过滤面积大,同等处理风量下占地面积比布袋除尘器减少 30%~50%。

3、维护便捷:滤筒更换周期长达 1~3 年(视粉尘浓度而定),且无需停机整体更换,单个滤筒可独立拆卸,降低维护成本。

4、抗潮性强:覆 PTFE 覆膜的滤材具有疏水性,可耐受少量水雾(湿度≤80%),适合潮湿环境下的粉尘治理(如湿式打磨后的干燥粉尘)。

四、滤筒除尘器典型应用场景

1、金属加工领域:

汽车零部件打磨(刹车盘、轮毂抛光)、航空航天零件去毛刺、不锈钢制品焊接打磨粉尘治理。

2、非金属材料加工:

石材加工(大理石、花岗岩抛光)、陶瓷制品打磨、塑料型材切割粉尘收集。

3、特殊行业场景:

铝粉抛光车间(需防爆设计,配置泄爆片 + 防静电滤材)、镁合金打磨间(需杜绝火星,采用惰性气体保护)。

五、滤筒除尘器运行维护要点

滤筒检查:每月目视检查滤筒表面,若发现局部破损(如针孔、撕裂)需及时更换,避免粉尘逃逸。

清灰效果评估:观察喷吹时灰斗落灰量,若喷吹后阻力下降<20%,可能是喷吹压力不足(需检查气源压力)或滤材堵塞(需化学清洗或更换)。

粉尘防爆处理:处理铝、镁等金属粉尘时,需定期清理除尘器内部积尘,电气部件需达到 Ex d IIC T6 防爆等级,管道接地电阻≤4Ω。

在打磨抛光粉尘治理项目中,滤筒除尘器常与局部排风罩(如侧吸式、下吸式工作台)配合使用,例如在不锈钢工件抛光工位上方安装吸气臂(直径 150~200mm),将粉尘引入滤筒除尘器,经处理后的洁净空气可直接回车间或高空排放,既能满足环保排放要求(如《大气污染物综合排放标准》GB 16297-1996),又能减少车间粉尘浓度,改善作业环境。