印刷废气治理工程:油墨废气净化方案

印刷废气治理工程是工业废气治理的重要组成部分,主要针对印刷过程中产生的挥发性有机废气和异味,通过合理的处理工艺,实现废气的高效净化,保障生产环境安全和周边生态环境。

一、印刷废气成分及危害

1、油墨挥发物:印刷油墨中含有的溶剂,如甲苯、二甲苯、乙酸乙酯、异丙醇等,在印刷、烘干过程中大量挥发,形成高浓度 VOCs。这些物质具有刺激性气味,长期接触会导致头痛、头晕、恶心等症状,损害人体造血系统和神经系统,部分物质还具有致癌性。

2、胶黏剂挥发物:在复合、覆膜等工序中使用的胶黏剂,会挥发产生苯、甲醛、丁酮等有害物质,加剧废气污染。

3、纸张挥发物:部分纸张在印刷过程中会释放少量挥发性物质,与油墨、胶黏剂挥发物混合,增加废气复杂性。

4、恶臭物质:多种挥发物混合后产生的复合型异味,不仅影响车间作业环境,还会扩散至周边区域,引发居民投诉。

二、印刷废气治理工艺及流程

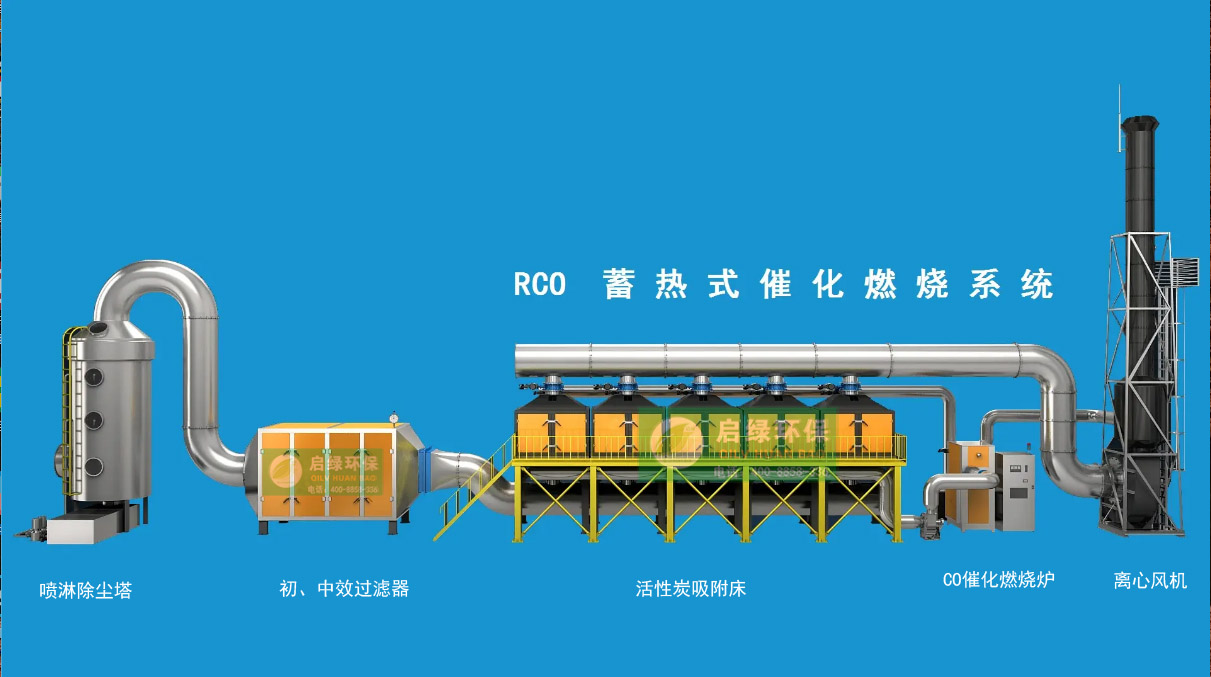

针对印刷废气 “高 VOCs 浓度、多成分、含异味” 的特点,启绿环保推荐采用 “收集预处理 + 核心净化 + 深度除味” 的三级处理工艺,具体流程如下:

印刷废气治理(收集预处理 + 核心净化 + 深度除味)工艺流程图

1、废气收集:在印刷机、烘干箱等设备的废气排放点设置密闭集气罩,通过管道连接形成负压收集系统,确保废气收集率≥95%。对于柔性版印刷等开放性作业区域,采用整体车间负压换气,减少无组织排放。

2、收集预处理阶段:

过滤除杂:废气先经过滤棉或滤网,去除其中的纸张纤维、油墨颗粒等杂质,防止堵塞后续设备。

冷凝回收:对于高浓度溶剂废气(如凹版印刷),可先进入冷凝装置,通过低温冷凝回收部分溶剂(如甲苯、乙酸乙酯),回收的溶剂经提纯后可重新用于生产,实现资源循环。

3、核心净化阶段:

活性炭吸附 - 脱附 + 催化燃烧:适用于中高浓度(VOCs 浓度≥800mg/m³)废气。首先通过活性炭吸附低浓度废气,当活性炭饱和后,利用热空气进行脱附,得到高浓度废气;高浓度废气进入催化燃烧装置,在催化剂作用下,于 200-300℃下氧化分解为 CO₂和 H₂O,同时释放的热量用于脱附过程,降低能耗。

分子筛吸附浓缩 + RTO:针对大风量、低浓度(VOCs 浓度<800mg/m³)废气,通过分子筛吸附浓缩将废气浓度提升 10-20 倍,再进入 RTO(蓄热式热氧化器)高温氧化处理,热回收率≥95%,净化效率达 99% 以上。

4、深度除味阶段:

光催化氧化:经核心净化后的废气进入光催化氧化装置,利用紫外线激发催化剂产生羟基自由基,分解残留的微量 VOCs 和异味物质,进一步提升废气净化度。

排放监测:处理后的废气通过 15 米以上高排气筒排放,安装 VOCs 在线监测设备,实时监控排放浓度,数据同步上传至环保部门监管平台。

三、印刷废气治理工艺优势特点

1、针对性强:预处理阶段去除杂质并回收溶剂,核心净化阶段高效分解 VOCs,深度除味阶段消除残留异味,三级工艺协同作用,总净化效率≥96%。

2、适应性广:可适应不同印刷工艺(如凹版印刷、胶版印刷、柔版印刷)、不同油墨类型(溶剂型油墨、水性油墨)产生的废气,处理风量灵活可调。

3、节能经济:冷凝回收和 RTO / 催化燃烧的余热利用系统,能降低运行成本,回收的溶剂可创造额外经济效益,部分项目可实现 1-2 年收回设备投资。

4、稳定达标:处理后废气排放浓度满足《印刷工业大气污染物排放标准》(GB 41616-2022),其中 VOCs≤50mg/m³,苯系物≤10mg/m³,非甲烷总烃≤60mg/m³,无组织排放监控点浓度≤2.0mg/m³。

四、印刷废气治理工程应用案例

某大型凹版印刷厂:主要生产食品包装,使用溶剂型油墨,废气中甲苯、乙酸乙酯浓度高达 1200mg/m³。采用 “冷凝回收 + 活性炭吸附 - 脱附 + 催化燃烧” 工艺后,溶剂回收率达 85%,年回收甲苯约 30 吨,创造经济效益约 50 万元;处理后废气中 VOCs 浓度降至 35mg/m³,苯系物浓度≤5mg/m³,通过环保部门验收,成为当地印刷行业环保示范企业。

启绿环保可根据印刷企业的生产规模、印刷工艺(如书刊印刷、包装印刷)、油墨类型定制专属治理方案,欢迎咨询:137-1272-5152。