食品包装印刷废气处理

食品包装印刷过程中,油墨、黏合剂、溶剂等材料会释放大量挥发性有机化合物(VOCs),这些废气成分复杂、异味明显,且部分物质可能通过包装迁移污染食品。针对食品包装印刷废气 “低毒但异味突出、成分含酯类 / 醇类为主、需严格控制排放” 的特点,采用 “集气系统 + 预处理 + 活性炭双级吸附” 的组合工艺,可实现高效净化与安全达标,满足食品行业卫生要求。

一、食品包装印刷废气来源及危害

食品包装印刷废气主要来源于以下环节:

凹版印刷:使用溶剂型油墨印刷时,油墨中的乙酯、丁酯、异丙醇等溶剂在印刷过程中挥发,产生高浓度 VOCs,占废气总量的 70% 以上,且带有明显油墨异味。

复合工序:多层薄膜复合时,黏合剂(如聚氨酯胶)中的乙酸乙酯等溶剂释放,形成间歇性高浓度废气,尤其固化阶段挥发更为剧烈。

上光与烫金:水性上光油中的少量醇类溶剂、烫金胶中的有机溶剂挥发,产生低浓度但持续的 VOCs。

设备清洗:清洗印版和墨槽使用的洗车水(含酯类、酮类)挥发,释放瞬时高浓度有机废气,成分复杂且异味强烈。

这些废气的危害不容忽视:短期接触会引发头晕、恶心等不适;长期暴露于酯类、醇类物质中,可能导致呼吸道黏膜损伤。更重要的是,若废气处理不彻底,残留的 VOCs 可能通过包装材料迁移到食品中,危害食品安全。此外,废气中的易燃成分(如乙酸乙酯爆炸极限 2.0%-11.5%)在车间积聚,存在火灾隐患;排放后会加剧区域大气污染,影响企业环保形象。

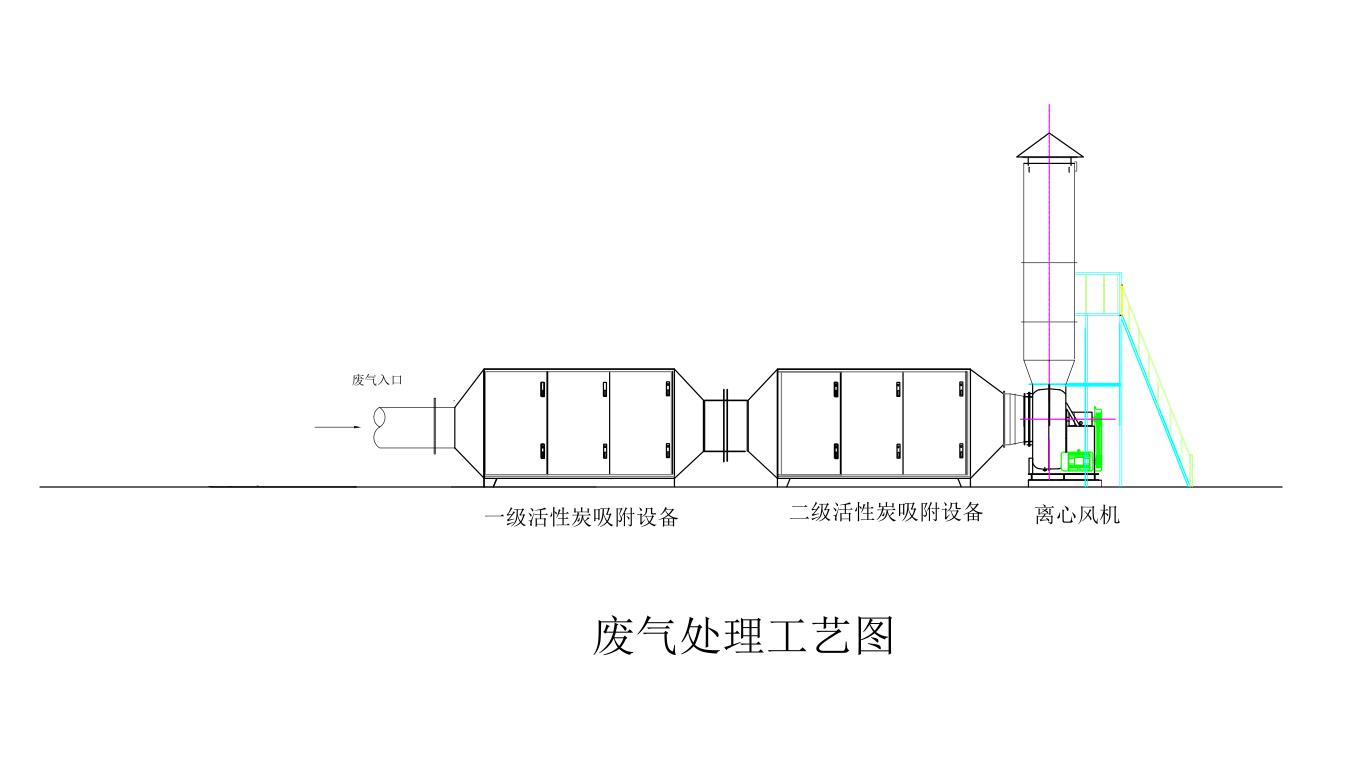

二、食品包装印刷废气处理工艺

针对食品包装印刷废气 “以酯类 / 醇类为主、浓度波动大(100-800mg/m³)、需严格控制异味” 的特性,采用的治理工艺为:废气经集气系统收集后,先通过预处理去除粉尘和水汽,再进入活性炭双级吸附设备深度净化 VOCs 和异味,最终经排气筒达标排放,确保处理效果符合食品行业卫生标准。

三、食品包装印刷废气处理(活性炭双级吸附)工艺说明

集气系统:

印刷机集气:在凹版印刷机的印版滚筒和干燥箱上方安装密闭式集气罩,采用 “局部包围 + 负压抽风” 设计,罩内风速控制在 0.8-1.2m/s,确保溶剂挥发废气被及时捕获,收集率≥98%。

复合机集气:复合机的涂胶区和干燥通道设置全封闭集气腔,通过管道与主系统连接,抽风量按干燥通道体积计算(换气次数≥30 次 /h),避免废气外溢。

清洗区集气:清洗工位设置小型密闭操作间,配备侧吸式风机,直接收集高浓度清洗废气,防止异味扩散。

管道设计:主管道采用 304 不锈钢材质(防腐蚀且易清洁),管径根据总风量计算(风速 10-15m/s),设置坡度和检修口,避免油墨粉尘沉积堵塞。

预处理系统:

过滤除尘:收集的废气先进入精密过滤器,通过初效滤棉拦截印刷过程中夹带的油墨粉尘(粒径≥5μm),防止堵塞活性炭孔隙,过滤效率≥95%。

除雾调湿:采用丝网除雾器去除废气中的水汽(湿度降至 60% 以下),避免活性炭受潮影响吸附效果;同时通过板式换热器将高温废气(如干燥箱排出的 60-80℃废气)降温至 40℃以下,提升活性炭吸附效率。

一级活性炭吸附设备:

主体设计:采用立式吸附塔,内填充食品级煤质柱状活性炭(碘值≥900mg/g,符合 GB/T 7701.2-2008 标准),主要吸附大分子 VOCs(如酯类、酮类)。塔体直径根据处理风量设计(空塔气速 0.6-1.0m/s),活性炭填充高度 1.8-2.2m,确保废气停留时间≥2.5 秒。

运行控制:通过在线 VOCs 监测仪实时监控吸附效果,当出口浓度≥20mg/m³ 时,提示切换至备用塔,一级吸附效率稳定在 85% 以上。

二级活性炭吸附设备:

深度净化:采用卧式吸附箱(与一级塔串联),内填充食品级椰壳活性炭(碘值≥1050mg/g,比表面积≥1200m²/g),针对一级未完全去除的小分子 VOCs(如醇类、低碳烷烃)和残留异味进行深度净化。活性炭经特殊活化处理,增强对极性物质的吸附能力,总 VOCs 去除率≥95%,异味去除率≥98%。

安全设计:吸附箱内设置温度传感器和自动喷淋装置,当温度≥60℃时自动启动降温,防止活性炭吸附热积聚;同时配备惰性气体吹扫系统,应对突发状况。

净化排放:经二级吸附的气体经离心风机(风压 2000-3000Pa)加压,通过 15 米以上排气筒排放,排放口安装在线监测系统(监测因子包括 VOCs、温度、压力),确保 VOCs 浓度≤20mg/m³,符合《印刷工业大气污染物排放标准》(GB 41616-2022)及食品包装企业特殊环保要求。

再生与控制系统:

再生系统:配备低温氮气脱附装置(脱附温度 80-100℃),避免高温导致活性炭性能下降,解析出的高浓度 VOCs 经冷凝回收后,可作为工业溶剂回用,活性炭再生率≥90%,使用寿命延长至 6-10 个月。

自动控制:采用 PLC 控制系统,联动印刷机、复合机的运行状态,自动调节风机频率和吸附塔切换;设置超标报警和应急处理程序,确保系统与生产同步稳定运行。

四、食品包装印刷废气处理设备优势

1、净化效率达标且安全:双级食品级活性炭吸附对酯类、醇类等特征污染物的总去除率≥95%,处理后废气无明显异味,排放浓度远低于国家标准,且避免了二次污染风险,符合食品包装行业卫生要求。

2、针对性解决异味问题:椰壳活性炭对印刷废气特有的油墨和溶剂异味吸附能力强,二级吸附确保车间及周边无刺激性气味,提升企业生产环境质量。

3、适应生产工况:可应对不同印刷速度(50-300m/min)和材料(OPP、PET、纸塑复合)导致的 VOCs 浓度波动,通过双塔切换实现连续处理,不影响生产进度。

4、运行成本可控:食品级活性炭可再生重复使用,降低滤料成本;系统能耗仅为风机和再生能耗,吨废气处理成本约 0.4-0.8 元,适合食品包装企业长期运营。

5、操作维护便捷:设备与生产线联动控制,无需专人值守;活性炭采用抽屉式装填,更换方便,且系统自动提示维护节点(如阻力超标、VOCs 浓度异常)。

6、符合卫生与安全标准:所有与废气接触的部件采用食品级材质,避免污染物迁移;防爆设计和温度监控系统,有效规避溶剂类废气的易燃易爆风险。

五、包装印刷废气处理工程案例

若您的食品包装印刷车间存在废气治理需求,欢迎联系启绿环保 137-1272-5152,我们将根据印刷工艺和材料特性,提供符合食品行业标准的定制化解决方案。