喷漆厂废气处理工程:催化燃烧设备

喷漆厂在生产过程中会产生大量含挥发性有机物(VOCs)的废气,主要来源于油漆、稀释剂的挥发,成分包括苯、甲苯、二甲苯、醇类、酯类、酮类等,具有刺激性气味,部分物质还具有毒性和致癌性,若直接排放会严重污染环境并危害人体健康。催化燃烧设备作为处理中高浓度 VOCs 废气的高效技术,在喷漆厂废气治理中应用广泛。以下从原理、系统组成、工程设计要点及核心优势展开分析。

一、催化燃烧设备的核心工作原理

催化燃烧技术是利用催化剂降低有机物燃烧活化能,使 VOCs 在较低温度(200-400℃) 下发生无焰氧化反应,最终分解为无害的 CO₂和 H₂O 的过程。其核心反应机制如下:

吸附与活化:VOCs 分子被催化剂表面吸附,在催化剂活性位点(如 Pt、Pd 等贵金属,或 MnO₂、CeO₂等非贵金属)作用下,分子键断裂并活化。

氧化反应:活化后的 VOCs 与氧气结合,发生氧化反应,生成 CO₂和 H₂O,同时释放热量(反应放热可维持系统自热运行)。

催化剂再生:反应产物脱离催化剂表面,催化剂恢复活性,可继续参与下一轮反应。

与直接燃烧(需 800-1200℃高温)相比,催化燃烧因温度低、能耗少、无明火,更适合处理喷漆厂等存在易燃易爆风险的 VOCs 废气。

二、喷漆厂废气特点与催化燃烧的适配性

喷漆废气的特殊性决定了催化燃烧是其高效处理方案,具体特点如下:

成分复杂:含多种 VOCs(苯系物、醇、酯等),催化燃烧对多数有机物的降解效率可达 95% 以上,适应性强。

浓度波动大:喷漆工序间歇式生产,废气浓度通常在 200-8000mg/m³(部分时段可能更低),可通过 “吸附浓缩 + 催化燃烧” 组合工艺适配低浓度场景。

含漆雾颗粒:废气中携带未附着的漆雾(固态或液态颗粒物),需预处理去除,避免堵塞催化剂孔隙导致活性下降。

易燃易爆:多数 VOCs 爆炸极限为 1%-10%,催化燃烧通过控制进气浓度(通常低于爆炸极限的 25%)和无明火设计,可规避安全风险。

三、喷漆厂催化燃烧处理系统的组成与流程

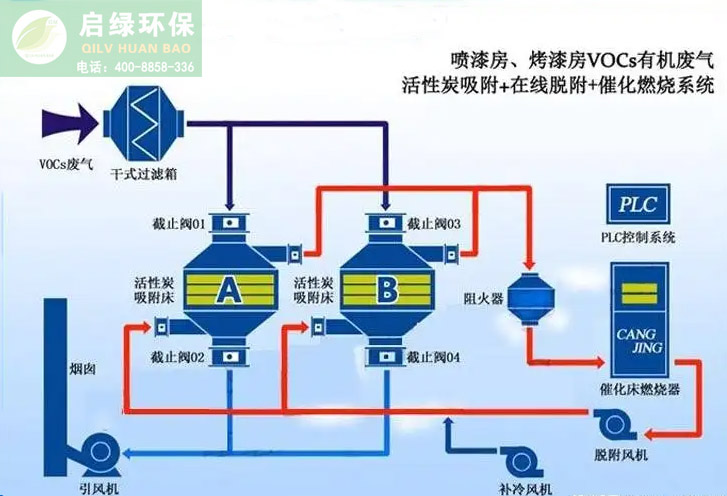

喷漆厂的催化燃烧处理系统需结合废气特性设计,典型系统包括预处理单元、吸附浓缩单元(低浓度时)、催化燃烧反应器、控制系统四部分,具体流程如下:

1. 预处理单元:去除漆雾与杂质

作用:喷漆废气中含漆雾(主要成分为树脂、颜料等),若直接进入催化燃烧系统,会覆盖催化剂表面导致 “中毒” 失效,因此必须先去除。

常用设备:

干式过滤:采用初效滤网(如尼龙网)+ 中效过滤棉(如玻璃纤维棉),拦截大颗粒漆雾;

湿式喷淋(可选):对黏性大的漆雾,可通过水喷淋初步洗涤(需配合除雾器避免水分进入后续系统)。

2. 吸附浓缩单元:适配低浓度废气(可选)

适用场景:喷漆废气浓度常低于 1000mg/m³(无法满足催化燃烧自热需求),需通过吸附浓缩提高浓度(通常浓缩至 2000-5000mg/m³)。

核心设备:活性炭吸附床(或沸石转轮),利用活性炭 / 沸石的吸附性将低浓度 VOCs 富集,再通过热空气脱附(脱附温度 120-180℃),得到高浓度废气进入催化燃烧单元。

3. 催化燃烧反应器:核心降解单元

结构:由换热器、电加热室、催化反应床组成。

换热器:回收燃烧后高温尾气的热量(热回收率可达 60%-80%),预热待处理废气,降低能耗;

电加热室:启动初期或废气浓度过低时,通过电加热将废气升温至催化剂活性温度(如 250℃);

催化反应床:填充催化剂(常用蜂窝状 Pt/Pd 催化剂,比表面积大、气流阻力小),VOCs 在此完成氧化分解。

反应条件控制:

温度:根据 VOCs 成分调整(苯系物需 250-300℃,醇类 200-250℃);

空速:气体在催化剂床层的停留时间(通常 1-3s,确保充分反应);

氧含量:需保证充足氧气(一般含氧量>5%),避免不完全燃烧。

4. 控制系统:保障安全与稳定运行

实时监测废气浓度(通过 VOCs 在线检测仪)、反应温度、炉膛压力等参数;

当浓度超标时,自动开启新风稀释;温度异常时,触发报警并切断进气,避免催化剂过热失效;

联动吸附 / 脱附系统,实现全自动运行。

四、催化燃烧设备在喷漆厂的核心优势

1、净化效率高

达标稳定对喷漆废气中 VOCs 的去除率可达 95% 以上,排放浓度可稳定满足《大气污染物综合排放标准》(GB 16297-1996)或地方更严格标准(如部分地区要求 VOCs 排放≤50mg/m³),且无二次污染(产物为 CO₂和 H₂O)。

2、能耗低,运行成本可控

若废气浓度>2000mg/m³,反应放热可维持系统自热(无需电加热),仅需风机能耗;

搭配吸附浓缩单元时,脱附热量可由催化燃烧尾气提供,进一步降低能耗。某中型喷漆厂(风量 10000m³/h)案例显示,催化燃烧系统日均电费约 800 元,远低于活性炭频繁更换的成本(月均 2-3 万元)。

3、安全性能优异

反应温度低(无明火),避免直接燃烧的高温爆炸风险;

系统配备浓度预警、超温报警、防爆阀等安全装置,符合《爆炸危险环境电力装置设计规范》。

适应间歇式生产喷漆厂多为间歇作业,催化燃烧设备可快速启停(预热时间<30 分钟),且催化剂寿命长(正常使用 3-5 年,定期维护可延长),适合断续运行场景。

五、工程设计注意事项

催化剂选型:根据废气成分选择催化剂 —— 含硫、卤素的废气(如含氯溶剂)需选用抗中毒催化剂(如钛基催化剂);苯系物为主的废气优先选 Pt/Pd 贵金属催化剂(活性高)。

漆雾预处理彻底性:必须确保漆雾去除率>99%,否则催化剂易堵塞、中毒(需定期检测过滤效果,及时更换滤材)。

浓度控制:进气 VOCs 浓度需严格控制在爆炸极限的 25% 以下(如甲苯爆炸极限 1.2%-7%,则进气浓度需<1800mg/m³),低浓度时通过浓缩系统调节。

保温与防腐:反应器及管道需做保温(避免热量损失)和防腐处理(部分废气含酸性成分,如酯类降解生成有机酸)。

催化燃烧设备通过 “低温氧化 + 高效降解” 特性,完美适配喷漆厂废气成分复杂、浓度波动大、含漆雾的特点,既能稳定达标排放,又能控制运行成本,是当前喷漆行业 VOCs 治理的主流技术之一。在工程应用中,需结合废气实际参数(风量、浓度、成分)定制预处理 + 吸附浓缩(若需)+ 催化燃烧的集成系统,并做好安全控制与催化剂维护,以实现长期高效运行。

欢迎咨询启绿环保,联系电话:137-1272-5152。