木工车间粉尘处理——布袋除尘设备

木工车间在木材加工过程中,如切割、打磨、刨削等工序,会产生大量的木质粉尘。这些粉尘颗粒细小、易飞扬,不仅会附着在设备表面影响正常运行,降低生产效率,还会被工人吸入体内,长期积累可能引发呼吸道疾病,甚至增加患肺癌的风险。同时,木质粉尘具有可燃性,当浓度达到一定范围时,遇火源可能发生爆炸,存在极大的安全隐患。布袋除尘设备作为一种高效的粉尘治理设备,在木工车间粉尘处理中能发挥出色作用,有效控制粉尘污染,保障生产安全和工人健康。

一、布袋除尘设备介绍

布袋除尘设备是专为处理木工车间粉尘设计的高效净化设备,基于过滤原理实现粉尘的收集与分离。它整合了粉尘收集、过滤净化、清灰排渣、自动化控制等功能,结构设计可根据木工车间的粉尘排放量、粉尘性质(如粒径、湿度等)进行定制,能很好地适配不同规模的木工加工场景。

设备的核心部件是滤袋,通常采用聚酯纤维、聚丙烯等材质制成,这些材料具有良好的透气性、耐磨性和抗湿性,能有效拦截木工车间的木质粉尘。滤袋安装在密闭的箱体内部,形成过滤单元。设备配备完善的清灰系统,常见的有脉冲喷吹清灰方式,可定时或根据滤袋阻力自动清灰,避免滤袋堵塞,保证设备持续稳定运行。此外,还装有粉尘浓度传感器、压力传感器等,通过自动化控制系统实时监控设备运行状态,确保处理效果。

与其他除尘设备相比,布袋除尘设备对木工车间细小粉尘的捕捉效率更高,且能适应木材加工过程中粉尘量的波动,是木工车间粉尘综合治理的关键设备。

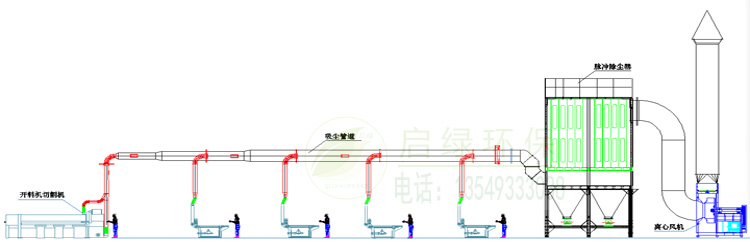

二、木工车间粉尘处理工艺流程

粉尘收集:在木工加工设备(如锯床、砂光机、刨床等)的粉尘产生点设置集尘罩,通过通风管道将含尘空气汇集。集尘罩的设计需贴合设备作业特点,例如在锯床的锯片附近设置密封性能好的集尘罩,最大限度减少粉尘逃逸,然后在引风机的负压作用下,将含尘空气送入布袋除尘设备。

过滤净化:含尘空气进入布袋除尘设备的箱体后,气流穿过滤袋,木质粉尘被截留附着在滤袋外表面,而净化后的洁净空气则通过滤袋进入净气室,再经出风口排出。滤袋的精密过滤能有效捕捉粒径小至 1 微米以下的粉尘颗粒。

清灰操作:随着过滤的进行,滤袋表面的粉尘层逐渐增厚,导致设备阻力上升。当阻力达到设定值时,清灰系统启动,脉冲阀瞬间释放压缩空气,通过喷吹管对滤袋进行喷吹,使滤袋剧烈膨胀、振动,将表面附着的粉尘抖落至下方的灰斗中。清灰过程可逐排进行,不影响设备的连续过滤作业。

粉尘排出与处理:灰斗中的粉尘积累到一定量后,通过卸灰阀(如星型卸灰阀)排出,可收集到储灰桶中。这些木质粉尘经处理后,部分可作为燃料回收利用,或进行安全填埋等处置,避免二次污染。

三、布袋除尘设备的优势

除尘效率高:对木工车间粉尘的去除率可达 99% 以上,尤其是对 1-10 微米的呼吸性粉尘,捕捉效果显著,能将车间粉尘浓度控制在国家规定的卫生标准(如车间空气中木粉尘最高容许浓度为 3mg/m³)以下。

适应性强:能处理不同湿度、不同粒径的木质粉尘,无论是干燥的锯末还是略带湿气的刨花粉尘,都能保持稳定的过滤效果。同时,可根据车间粉尘排放量的变化,灵活调整设备运行参数,适应生产负荷波动。

运行稳定可靠:设备结构坚固,滤袋和清灰系统设计合理,能在木工车间多尘、振动的环境下长期稳定运行,减少因设备故障导致的生产中断。

安全性能好:采用防静电滤袋和防爆设计(如设置防爆阀、防静电接地等),可有效降低木质粉尘爆炸的风险,保障车间生产安全。

操作维护简便:自动化程度高,可实现无人值守,操作人员只需定期巡检设备、清理灰斗、更换滤袋(滤袋使用寿命通常为 6-12 个月)即可,维护成本较低。

布袋除尘设备在木工车间粉尘处理中效果显著,经其处理后,车间空气中的粉尘浓度可稳定控制在 3mg/m³ 以下,符合《工作场所有害因素职业接触限值》要求。它不仅改善了车间作业环境,降低了工人患病风险,还消除了粉尘爆炸隐患,为木工企业的安全、绿色生产提供了有力保障。