木工行业粉尘综合治理方案

在家具、板材等木制品制造行业中,开料、打磨、雕刻、刨削等工序是生产的基础环节,但同时会产生巨量木质粉尘。这类粉尘不仅粒径分布广、流动性强,还具备极高的燃爆风险,若未经有效处理直接排放或积聚,不仅会导致企业面临安全生产和环保合规的双重风险,还会严重危害员工健康,破坏生产设备精度。“中央除尘系统+脉冲布袋除尘器” 工艺凭借其高效的大风量收集能力和稳定的深度净化效果,成为木工行业粉尘治理的金标准解决方案。

一、木工粉尘的来源及危害

木工粉尘的产生与木材的物理加工过程密切相关,其危害覆盖健康、安全、环保及设备维护等多个维度。

在锯切、铣型、钻孔、砂光等工序中,高速旋转的刀具与木材摩擦会产生大量形态各异的粉尘。其中,粒径较大的碎屑易于沉降,而细微的刨花和锯屑则易在空气中长时间悬浮,形成爆炸性环境。

从人体健康角度来看,可吸入性粉尘(PM10)尤其是呼吸性粉尘(PM2.5)会随空气进入人体肺部,长期暴露可导致慢性支气管炎、肺功能下降,其中硬木粉尘已被列为致癌物,有引发鼻癌的风险。从安全角度而言,木质粉尘属于可燃粉尘,当其在车间内达到一定浓度(爆炸下限)时,遇火星、静电或高温表面极易引发剧烈的粉尘爆炸,造成毁灭性事故。此外,粉尘积聚会导致设备散热不良、精度下降,电气短路故障频发,同时大量粉尘外排也会对厂区及周边环境造成严重污染。

二、木工粉尘处理设备

针对木工粉尘产生点多、风量大、浓度高、易燃易爆的特点,启绿环保采用 “中央管道系统+脉冲布袋除尘器” 作为核心工艺,搭配科学合理的吸尘罩设计和防爆安全措施,构建一套全面覆盖、安全高效的木工粉尘治理体系。

三、木工粉尘处理工艺流程

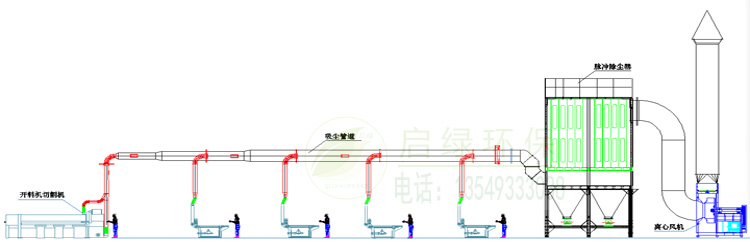

(木工粉尘处理工艺流程图)

木工粉尘的处理过程分为粉尘收集、管道输送、布袋过滤、安全排放四个核心阶段,具体流程如下:

粉尘收集阶段在各台加工设备(如锯台、刨床、CNC、砂光机)的产尘点上方或侧方安装定制化的吸尘罩(如万向吸气臂、侧吸罩、密闭小房),在风机产生的负压作用下,粉尘在产生瞬间即被有效捕获,防止其逸散到车间空气中。

管道输送阶段被捕获的粉尘与空气的混合物通过铺设的中央管道网络进行输送。主管道设计通常采用枝状或环状布局,管内风速经过精确计算(通常保持16-22m/s),确保粉尘在管道内顺畅流动,不会发生沉积堵塞。

布袋过滤阶段含尘气体进入脉冲布袋除尘器主体,首先撞击在挡板上,大颗粒粉尘因重力作用落入灰斗。随后气体穿过滤袋,细微粉尘被阻留在滤袋外表面,净化后的洁净气体则从滤袋内部汇集至净气室。随着过滤的进行,控制系统定时启动脉冲喷吹装置,压缩空气瞬间反向喷入滤袋,使滤袋剧烈抖动,将附着在表面的粉尘饼震落至灰斗底部,维持滤袋的持续过滤能力。

安全排放阶段经过布袋除尘器净化后的气体,其粉尘浓度可稳定低于20mg/m³,满足《大气污染物综合排放标准》(GB16297-1996)要求,通过离心风机引至室外安全排放。收集的粉尘通过螺旋输灰机或卸灰阀集中至储灰仓,便于定期清理。

四、木工粉尘处理优点

启绿环保的 “中央除尘系统+脉冲布袋除尘器” 方案,结合木工行业的生产特点,具有以下显著优势:

收集效率高,净化效果好:源头收集设计确保车间空气洁净,脉冲清灰布袋除尘器对细微粉尘的捕集效率超过99.5%,排放浓度远低于国家标准。

系统运行稳定,自动化程度高:PLC系统控制脉冲清灰,可根据阻力变化自动或定时喷吹,保障系统长期稳定运行,维护工作量小。

安全性突出:除尘器本体可采用防静电滤料、设置泄爆片、隔爆阀、火花探测与熄灭装置等多重防爆措施,从根本上杜绝粉尘爆炸风险。

经济效益显著:收集的木屑、刨花可作为燃料或板材原料进行回收利用,变废为宝,抵消部分运行成本。

五、木工粉尘处理工程案例

如果您的木制品工厂正面临车间粉尘弥漫、清洁负担重、安全隐患突出或环保验收不通过等问题,欢迎咨询启绿环保,我们将派专业工程师上门勘察现场,提供包括粉尘收集、输送、净化的一站式解决方案。联系电话:137-1272-5152。