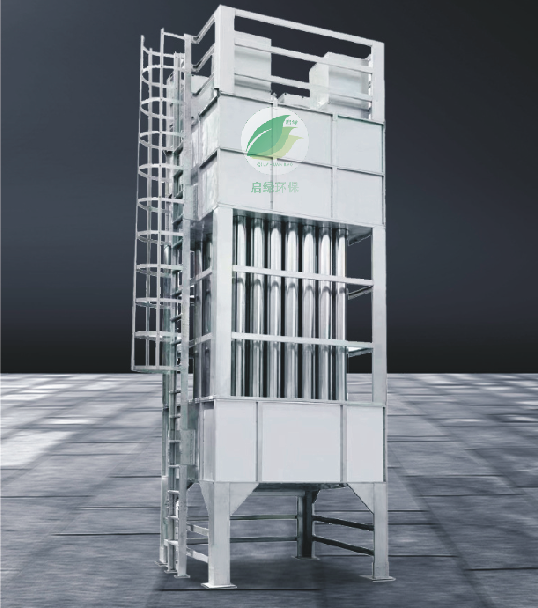

除白烟黑烟湿式静电设备

核心概述

旋风除尘器没有运动部件,其核心设计是一个倒锥形的金属筒体。当含尘气体以高速沿切线方向进入后,会在筒内形成高速旋转的涡流,粉尘颗粒在离心力的作用下被甩向器壁,与气体分离,最终落入下方的集灰斗。

2. 核心工作原理

其工作过程基于惯性离心力,具体步骤如下:

1. 切向进入与涡流形成:

· 含尘气体以15-25 m/s的较高速度,沿切线方向进入除尘器上部的进气管。

· 这个切向入口的设计迫使气流沿着除尘器内壁作旋转运动,形成一股自上而下的外旋气流(称为“外涡旋”)。

2. 离心分离:

· 在高速旋转(通常旋转速度可达5-30 m/s)产生的强大离心力作用下,密度远大于气体的粉尘颗粒被甩向器壁。

· 颗粒物与器壁发生碰撞,失去动能,并在重力作用下沿锥体壁向下旋转滑落。

3. 颗粒物收集:

· 被分离的粉尘颗粒随着气流旋转至除尘器底部的锥形部分。由于锥形的收缩,旋转速度加快,离心力进一步增强,分离效率提高。

· 最终,粉尘颗粒通过锥体底部的卸灰口落入集灰斗中。

4. 洁净气体排出:

· 向下旋转的外涡旋气流到达锥体底部后,因系统负压的作用,转而形成一股自下而上的内旋气流(称为“内涡旋”),流向中心的排气管。

· 净化后的气体(仍携带少量细小粉尘)从顶部的排气管(也称内筒或升气管)排出。

下图展示了旋风除尘器内部的气流运动和粉尘分离过程:

```mermaid

flowchart TD

A[含尘气体] --> B[切向进入口]

B --> C[形成向下旋转的外涡旋气流]

C --> D[产生强大离心力]

D --> E[粉尘颗粒被甩向器壁]

E --> F[颗粒沿壁向下旋转滑落]

F --> G[落入集灰斗并通过卸灰口排出]

C --> H[到达锥底后形成向上旋转的内涡旋]

H --> I[净化后的气体从顶部排气管排出]

```

3. 核心组件

一个标准的旋风除尘器主要由以下几部分组成:

· 筒体:圆柱形部分,是气流产生旋转的主要空间。

· 锥体:圆锥形部分,位于筒体下方,用于加速气流并收集粉尘。

· 进气管:通常为矩形或圆形截面,以切线方向与筒体连接。

· 排气管(升气管):位于除尘器顶部中心,深入筒体内,用于排出净化后的气体。

· 集灰斗与卸灰装置:位于锥体底部,用于收集分离下来的粉尘。卸灰装置(如星型卸料器、翻板阀)至关重要,必须保证气密性,防止外部空气漏入扰乱内部气流,导致效率下降。

4. 性能特点

· 优点:

· 结构简单,制造、安装和维护成本低。

· 无运动部件,可靠性高,耐用性强。

· 耐高温、高压,可用各种材料(如碳钢、不锈钢)制造,适应不同工况。

· 运行能耗低,仅需克服其自身阻力,压损中等(通常为500-1500 Pa)。

· 干式收集,便于粉尘的回收利用,无废水处理问题。

· 缺点:

· 对细小粉尘(<5-10μm)捕集效率较低。主要用于捕集>10μm的粗颗粒粉尘。

· 处理风量波动对效率影响较大。

· 不适用于粘性大、纤维状或易结垢的粉尘,容易造成堵塞。

· 设备阻力(压降)与处理效率存在矛盾:提高进口风速可增加效率,但也会显著增加阻力。

5. 主要应用领域

旋风除尘器很少单独用作最终净化设备,而是作为高效除尘系统的预处理单元,广泛应用于:

· 工业锅炉:收集燃煤锅炉烟气中的飞灰,作为布袋除尘器或静电除尘器的前置设备。

· 木材加工:分离刨花、锯末等大颗粒木屑。

· 粮食与饲料加工:处理粮食破碎、筛选、输送过程中产生的粉尘。

· 冶金、矿山:破碎机、筛分机、输送转运点的粗颗粒粉尘收集。

· 化工、塑料:产品回收和粗颗粒物去除。

· 机械加工:铸造砂处理、抛光打磨的初级除尘。

6. 常见类型与改进

为提升效率或适应特定需求,发展出多种变体:

· 多管旋风除尘器:将多个小型旋风子并联组合在一个箱体内,用于处理大风量,能有效提高对小颗粒的分离效率。

· 长锥体旋风除尘器:加长锥体部分,延长气流旋转路径,提高分离效率。

· 直流式旋风除尘器:气流轴向进入,通过导流叶片产生旋转,阻力较低。

---

总结来说,旋风除尘器是一种经典、经济、可靠的初级除尘装置。 它的核心价值在于其坚固的结构、低廉的成本和出色的粗颗粒预处理能力,是许多工业除尘系统中不可或缺的“第一道防线”。在选择时,需根据粉尘粒径分布、风量和系统要求来决定是单独使用还是作为组合工艺的预处理单元。

好的,这是一份关于湿式静电除尘(雾)器(Wet Electrostatic Precipitator, WESP)的详细描述。

湿式静电除烟雾设备是一种用来处理含湿气体、微细颗粒物(PM2.5)、气溶胶、酸雾、油雾等污染物的高效尖端净化设备。它结合了传统静电除尘技术和湿式洗涤技术的优势,可实现近乎零排放的净化效果。

---

1. 核心概述

湿式静电除尘器(WESP)在干式静电除尘器(ESP)的基础上,通过连续或间歇地向收尘极板表面喷淋水流,形成一层均匀的水膜,从而高效捕集那些干式ESP难以处理的粘性、高比电阻、湿性的微细污染物。其核心特点是能处理饱和湿烟气,且无二次扬尘。

2. 核心工作原理

WESP的工作过程同样遵循“电离、荷电、迁移、收集”四个基本步骤,但“收集”方式有本质区别:

1. 电离与荷电 (Corona Discharging & Charging):

· 饱和湿烟气进入WESP的放电电场区域。

· 在放电极(阴极,通常是芒刺线、星形线等) 和收尘极(阳极,通常是管束或板束) 之间施加数万伏的直流高压电,形成不均匀的高压电场。

· 放电极附近产生电晕放电,使周围气体电离,生成大量的正、负离子。

· 烟气中的雾滴、气溶胶、微细粉尘等颗粒物与这些离子碰撞而荷电。

2. 迁移与收集 (Migration & Collection):

· 在高压电场的作用下,荷电颗粒物向极性相反的收尘极做定向运动(库仑力驱动)。

· 关键区别在于:收尘极表面有一层自上而下流动的均匀水膜。

· 抵达收尘极的污染物瞬间被水膜捕获、冲刷,随水流排走,彻底避免了颗粒物在极板上的积聚和二次飞扬。

3. 清洗与排放 (Flushing & Emission):

· 冲洗水将捕获的污染物带入设备下部的集液槽中,随后被排出处理。

· 被彻底净化后的洁净气体从设备顶部或出口排出。

3. 核心组件

· 壳体:通常由玻璃钢(FRP) 或不锈钢(316L等) 制成,具备极强的耐酸、耐腐蚀性能,以应对饱和湿烟气的腐蚀。

· 阳极管/板 (收尘极):是形成水膜的关键。常见形式有:

· 导电玻璃钢阳极管(蜂窝式):目前主流形式,重量轻、耐腐蚀、效率高。

· 不锈钢阳极管/板:机械强度高。

· 阴极线 (放电极):通常采用芒刺线、螺旋线、星形线等,采用钛材、哈氏合金等高级耐腐蚀材料,用于产生电晕放电。

· 喷淋系统:包括喷嘴、管道、水泵等,负责向阳极管/板顶部均匀供水,形成连续水膜。

· 高压电源系统:提供直流高压电,是产生电场的动力源。通常采用恒流源或高频电源,能根据工况自动调节电压电流,保证运行稳定。

· 水处理系统(可选但重要):对排出的冲洗水进行中和、沉淀等处理,部分可循环回用,实现节水减排。

4. 性能特点

· 超高净化效率:对微细颗粒物(PM2.5)、气溶胶的去除效率可达95%~99.9%,可实现“超低排放”甚至“近零排放”。对酸雾、油雾、重金属汞等也有极佳的去除效果。

· 无二次扬尘:水膜清灰方式彻底解决了干式ESP的振打扬尘问题,出口粉尘浓度极低且稳定。

· 处理复杂污染物能力极强:特别适合处理高比电阻粉尘、粘性粉尘(如沥青烟)、湿性气体、酸雾(硫酸雾、铬酸雾)、蓝烟、油雾等干式ESP难以处理的物质。

· 结构紧凑:由于湿式清灰更彻底,其电场风速可设计得更高,因此同等处理风量下,体积通常小于干式ESP。

· 运行阻力小:气流通道顺畅,压降较低(通常<300 Pa),运行能耗相对较低。

5. 主要应用领域

WESP是解决复杂湿烟气、微细颗粒物和酸雾治理的“武器”,广泛应用于:

· 燃煤电厂、钢铁厂、垃圾焚烧厂:作为烟气治理的终端精处理设备,安装在湿法脱硫塔后,去除脱硫后烟气中携带的石膏微滴、PM2.5、SO3酸雾、汞及其他重金属,彻底消除“烟囱蓝烟/黄烟”现象。

· 化工行业:处理硫酸雾、铬酸雾、磷酸雾等各类化学酸雾。

· 冶金行业:处理烧结机、转炉、电弧炉的湿烟气,去除焦油和细颗粒物。

· 油品加工、橡胶塑料:处理沥青烟、油雾。

· 印刷、喷涂:处理粘性油墨颗粒和漆雾。

6. 优势与注意事项

优势:

· 净化效率极高,尤其对微细颗粒物。

· 能处理复杂、粘性、湿性污染物,应用范围广。

· 运行稳定,无二次污染。

注意事项:

· 设备投资较高:本体及配套的耐腐蚀材料、高压电源成本高昂。

· 会产生废水:需配套废水处理系统,增加了系统复杂性。

· 材质的耐腐蚀性要求极高:处理酸性湿烟气必须选用高级耐腐材料,否则设备寿命会大打折扣。

· 运行中有一定的水耗。

---

总结来说,湿式静电除尘器代表了静电除尘技术的顶尖水平,是治理湿烟气、酸雾和微细颗粒物最有效的设备之一。 它不仅是满足“超低排放”环保标准的关键技术,更是解决许多特殊工业烟雾治理难题的终