东风本田有限公司粉尘处理(滤筒除尘器)

东风本田汽车有限公司粉尘处理设计方案(滤筒除尘器)

委托单位:东风本田汽车有限公司

设计单位:广东启绿环保工程设备有限公司

一、项目概况

东风本田汽车有限公司在汽车生产过程中,冲压车间金属裁切、合成树脂车间注塑件打磨、发动机机械加工及涂装车间预处理等工序会产生大量粉尘,此类粉尘成分复杂、排放点分散,既影响生产精度与产品质量,又威胁员工职业健康,与企业绿色发展目标相悖。为巩固环保标杆地位、保障生产安全与员工健康,东风本田特委托广东启绿环保工程设备有限公司,定制以滤筒除尘器为核心的专项粉尘处理方案。

二、污染物分析及危害性

2.1 主要污染物

本项目核心污染物为多组分工业粉尘,根据生产工序差异可分为三类:一是冲压、机械加工产生的金属粉尘(以钢、铝颗粒为主);二是合成树脂车间的塑料粉尘(如PP、ABS树脂颗粒);三是涂装预处理及打磨工序产生的含漆粉尘与混合粉尘,主要成分为金属氧化物、树脂残留物及涂料助剂等。

2.2 污染物形成及危害

此类粉尘主要由金属裁切、部件打磨、树脂加工等工序中,工具与工件高速作用或物料摩擦破碎产生,其危害体现在人体健康、生产安全及环境质量三大维度:

人体健康危害:金属粉尘中粒径≤5微米的颗粒可深入人体肺部,长期吸入易引发尘肺、金属中毒等职业病;塑料粉尘与含漆粉尘中的有机成分,会刺激呼吸道黏膜及皮肤,导致过敏性疾病,部分成分还可能通过代谢影响神经系统功能,对一线操作员工健康构成持续威胁。

生产安全与质量风险:金属粉尘与塑料粉尘均属于可燃粉尘,在车间密闭空间内积聚至爆炸极限时,遇设备电火花或高温极易引发爆炸事故;同时,漂浮的粉尘易附着于汽车零部件表面,尤其是精密的发动机部件及涂装面,会导致装配精度下降、漆面瑕疵等问题,增加返工成本,损害产品市场竞争力。

生态环境影响:未有效收集的粉尘飘散至厂区及周边区域,会污染大气环境与地表植被;含漆粉尘随雨水渗透可能污染土壤,与东风本田“与社会、环境和谐共存”的发展理念不符,也可能影响企业环保示范形象。

三、设计依据与原则

3.1 设计依据

《中华人民共和国环境保护法》

《中华人民共和国大气污染防治法》

GB 16297-1996《大气污染物综合排放标准》

GBZ 2.1-2019《工作场所有害因素职业接触限值 第1部分:化学有害因素》

GB 3095-2012《环境空气质量标准》

《大气污染物控制工程》相关技术规范

《通风与空气调节工程施工质量验收规范》(GB 50243-2016)

《工业管道工程施工及验收规范》(GB 50235-2010)

电气工程相关国家标准: GB 50054-2011《低压配电设计规范》

GB 50034-2013《建筑照明设计标准》

GB 50055-2011《通用用电设备配电设计规范》

汽车制造行业粉尘治理专项技术规范

项目现场勘查数据及东风本田提出的生产与环保需求

国内外汽车行业粉尘治理成熟案例及技术资料

3.2 设计原则

标杆合规原则:处理后粉尘排放浓度及速率不仅满足国家强制标准,更对标国际先进水平,契合企业“国家环境友好工程”的环保定位,符合ISO 14000环境管理体系要求。

安全适配原则:针对多组分可燃粉尘特性,强化设备防燃爆、防静电设计,配备粉尘浓度监测与自动报警系统,确保与汽车生产高自动化、高连续性的节奏相适配。

高效精准原则:结合三大工厂多工序、散点式产尘特点,采用“分区捕集、集中处理”模式,选用高效滤筒除尘设备,确保不同类型粉尘均能实现精准治理。

经济长效原则:优化设备布局与管路设计,降低系统能耗;选用耐磨损、抗粘附的专用滤料,延长易损件使用寿命,在保障治理效果的同时控制运维成本。

四、设计目标

本方案通过滤筒除尘系统的系统化治理,实现以下核心目标,助力东风本田巩固环保领先地位:

1、粉尘排放浓度严格符合GB 16297-1996及地方相关标准要求,外排浓度≤5mg/m³,优于常规标准,彰显企业环保担当。

2、各工厂排气筒按规范设置,单厂主排气筒高度不低于25米,确保净化后废气高空扩散充分,避免对周边环境造成影响。

3、车间内各作业点粉尘浓度控制在4mg/m³以下(符合GBZ 2.1-2019标准),彻底改善作业环境,消除粉尘爆炸隐患,保障员工职业健康。

4、整套系统除尘效率≥99.5%,自动化程度高,可实现远程监控与智能运维,满足企业三班连续生产需求,适配智能制造体系。

五、粉尘处理工艺设计及说明

5.1 工艺选型依据

东风本田汽车生产粉尘具有“组分复杂、颗粒细化、产尘点分散、部分粉尘含轻微粘性”的显著特点,且企业对除尘系统的效率、稳定性及智能化要求极高。基于此,本方案选用脉冲喷吹滤筒除尘工艺,该工艺在汽车制造行业应用成熟,核心适配优势如下:

1、过滤精度卓越,采用PTFE覆膜滤筒,对0.3微米以上的金属粉尘、塑料粉尘捕集效率可达99.9%,能有效控制细微粉尘排放,确保外排浓度远低于标准限值。

2、单位过滤面积大,设备体积紧凑,适合东风本田各工厂车间布局密集的特点,可节省安装空间,降低厂房改造成本。

3、脉冲喷吹清灰强度大、效率高,可根据不同粉尘类型精准调节清灰周期与压力,避免滤筒堵塞,尤其针对含轻微粘性的涂装粉尘,能有效减少附着残留。

4、系统智能化程度高,可与企业现有生产监控系统联动,实现粉尘浓度实时监测、设备运行状态预警及自动启停控制,适配汽车行业智能制造需求。

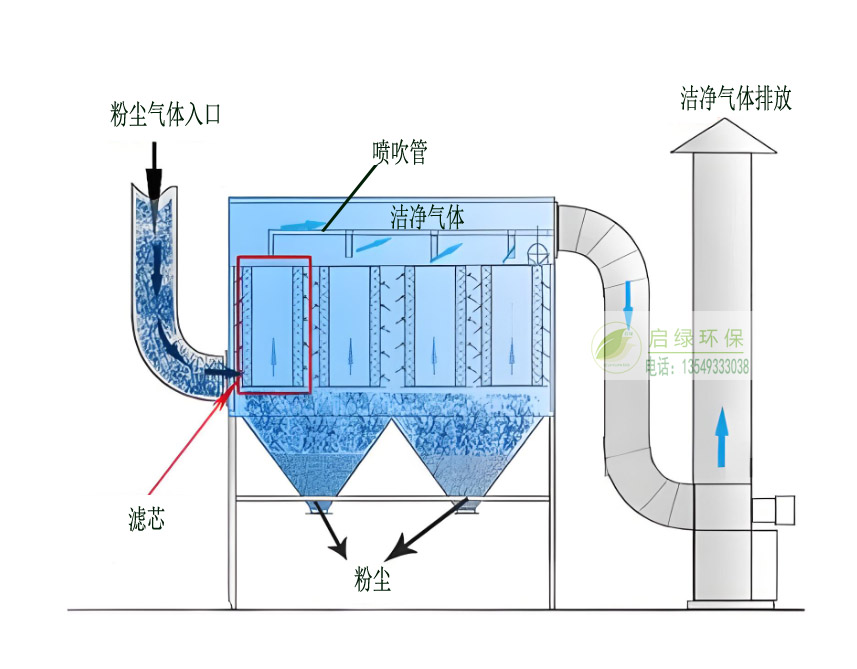

5.2 工艺流程图

东风本田汽车有限公司粉尘处理工程设备工艺流程:

各产尘工位(冲压/打磨/树脂加工/机械加工)→ 分区专用集气罩(负压精准捕集)→ 防静电通风管道 → 预旋风分离器(粗尘预处理)→ 脉冲喷吹滤筒除尘器 → 引风机 → 高效除雾器 → 达标排气筒 → 高空排放

(配套系统:智能卸料阀 → 分类密闭储灰仓 → 粉尘回收利用/合规处置装置)

5.3 工艺详细说明

分区精准捕集:根据三大工厂不同工序产尘特点定制集气系统——冲压车间裁切工位采用下吸式集气罩,贴合金属粉尘沉降特性;合成树脂打磨工位采用包围式集气罩,防止塑料粉尘扩散;发动机加工工位采用万向柔性吸气臂,灵活适配多规格工件加工。各集气罩设计罩口风速1.5-2.0m/s,形成稳定负压区,实现粉尘源头捕集。

安全输送与预处理:采用304不锈钢防静电通风管道,按工厂区域划分输送支路,减少管路交叉;管道内设置导流板降低阻力,每隔5米设置接地装置及粉尘浓度监测点。含尘气体先进入预旋风分离器,利用离心力分离粒径≥10微米的粗颗粒粉尘,降低滤筒过滤负荷,延长使用寿命。

核心过滤净化:预处理后的含尘气体进入滤筒除尘器过滤室,细微粉尘被滤筒外表面的覆膜截留,净化后的气体穿过滤筒进入净气室。当系统阻力达到设定值(1500Pa)时,脉冲控制系统自动开启,通过高压氮气瞬间喷吹滤筒,使附着的粉尘层脱落至灰斗,实现滤筒高效再生,清灰过程不影响系统连续运行。

粉尘分类处理:灰斗内的粉尘按“金属/塑料/混合”类别,通过智能卸料阀(带称重计量功能)排入专用密闭储灰仓。收集的纯金属粉尘由专业机构回收再利用,塑料粉尘可用于制作工业填料,混合粉尘则由有资质单位合规处置,实现固废资源化与减量化。

尾气精细处理与排放:净化后的气体经引风机送入高效除雾器,去除可能携带的微量油雾及水汽,最终通过超高层排气筒高空排放。排气筒顶端安装在线监测设备,实时上传粉尘浓度数据,接受环保部门与企业内部双重监管。

东风本田有限公司粉尘处理工程

六、设计单位简介

广东启绿环保工程设备有限公司是专注于工业废气、粉尘治理的高新技术企业,在汽车制造、机械加工等行业拥有近二十年污染治理经验,业务覆盖方案定制、设备研发制造、施工安装、调试运维及环保验收全流程服务。

公司针对汽车行业多组分粉尘治理难题,已成功为多家主流车企及零部件供应商打造定制化解决方案,凭借“高效达标、智能稳定、成本可控”的核心优势获得广泛认可。我们将依托专业的技术团队与完善的服务体系,结合东风本田的环保理念与生产特点,提供全方位技术支持,确保项目高标准落地、长期稳定运行,助力企业实现“与社会、环境和谐共存”的发展目标。

启绿环保 咨询热线:0769-82853990 联系电话:13712725152